在2010年11月的第八届珠海航展上,国产大型民用直升机AC313像一只美丽的金凤凰,展翅翱翔,大展雄风。在展会现场的飞行表演中,只见AC313跃起、前飞、侧飞、后飞、悬停,垂直上下起降,反复盘旋,轻盈大方,令观众大饱眼福。这就是中航工业昌河飞机工业(集团)有限责任公司(以下简称:昌飞)2010年首飞成功的最新多用途直升机。

作为中国直升机科研生产基地和航空工业骨干企业,昌飞在40余年的发展历程中,用智慧和汗水,相继把直8、直11系列直升机送上了祖国的蓝天。

直升机制造需要哪些独特的工艺要求?直升机结构件具有什么样的特点?我国直升机制造水平与现状如何?近日,本刊记者就这些话题与昌飞生产调度部总调度长林东先生进行了采访交流。

直升机机加零件的特点

直升机的制造包含五大部分的核心技术,分别是桨叶、机身、升力系统、传动系统和航电系统。需要用机床和刀具加工的零部件主要集中在机身、升力系统和传动系统。

直升机相对机身平滑的固定翼飞机而言,机身曲率变化更大,所以机身的结构件外形更为古怪、复杂。由于直升机是靠旋翼产生升力,对重量的要求相对于固定翼飞机更为苛刻,其升力系统、传动系统零件精细、复杂。因此直升机机加零件呈现出以下特点:

机身零件结构更复杂、壁更薄、刚性更弱,对金属切削提出挑战。升力系统和传动系统零件除了重量更轻,还要有更高的精度,更好的疲劳寿命,从而导致直升机大量采用钛合金材料以及碳纤维、纸蜂窝、泡沫等复合材料。

为了追求重量更轻,协调性更好,大量采用整体机加件。林东说:“其实这个概念由来已久,但原来仅仅是结构件之间的融合,现在是把结构件、定位件和接口的零件集成在一起,进行一体化加工,构成新型的整体件,也就是现在的整体件和原来相比,内涵更丰富了,更加融合。比如将框、板和接头融合在一起,使加工更复杂,而且目前越来越趋于把不同类别的机加件集成在一起。加工时要求同时满足严格的形位公差和尺寸公差,这种复杂型面的加工需要使用高精度的五轴甚至更多轴的加工中心,或者复合机床来完成。”

对机床、刀具的要求及相应的解决方案

直升机零部件的特点对机床和刀具提出了相应的要求。首先,为了适合复合材料以及大量的铝合金材料等轻质合金的加工,多采取高速加工工艺。所以在航空领域,高速机床应用越来越多。比如机身的整体结构件以铝合金为主,壁厚一般在1.25mm左右,最薄的达到0.6mm。对于这类弱刚性零件的加工,采取两方面技术,一是高速铣削加工,对零件本身的切削力要足够的小,高转速,小切深,快进给;二是对切削参数进行深层次的研究,弱刚性零件最大的问题就是颤振问题,如果切削参数选择合适,辅以合适的工艺方案,就可以避免。“在昌飞公司,我们是通过一套测试仪,其本身能推荐切削参数。然后我们做若干试验,选取一个最优化的参数,其基本原理就是避开共振点。”林东说。

第二是为了迎合钛合金材料的加工需求,采用大扭矩、高刚性的机床。

第三是目前大量采用复合加工中心,比如车铣复合、铣车复合等,为了满足整体机加件的尺寸公差和形位公差的高要求。比如升力系统当中的桨毂零件,结构异常复杂,空间角度尺寸多且要求极严,为了同时满足尺寸公差和形位公差要求,主要采用复合加工的方式,一次装夹完成加工。

第四是采用环保型机床,因为复合材料和泡沫的加工会产生大量的粉尘,对环保提出比较高的要求。林东介绍说:“对于这样的加工要求,现在国外通常采用整体机加房,在密闭的空间加工,人不会介入这个有污染的环境。主轴头附近有吸尘装置,机加房上面吹气,下面吸。昌飞现在也正在使用这样的设备,效果不错。”

此外,在刀具的使用方面,无论是钛合金和复合材料。对刀具都提出了高耐用度的要求。比如复合材料中的碳纤维的碳粒是非常坚硬的颗粒,纸蜂窝和泡沫的加工要求刀具异常锋利,而钛合金是非常粘性的材料,加工时可以把刀具的材料带走,所以也考验刀具耐用度的指标。据林东介绍,在昌飞,新型涂层刀具和金刚石刀具被广泛应用于航空零件的加工。通过风冷降温的干式切削等环保型加工方法也应用于高速切削中。

现状与未来展望

航空制造是尖端加工技术的应用领域,在昌飞的机加车间,云集了国内外不少品牌的各类先进机加设备。

在航空工业的带动下,国内制造业发展迅速,国产高速、五轴机床在昌飞都有应用。“从功能的实现上国产机床问题不大,包括大扭矩的具有五轴功能的主轴头也已经投入使用。”林东说。

同时他也对国产机床提出了一些意见和建议:“最大的问题在于可靠性方面,与发达国家机床相比,精度稳定性不高,机床故障率较高,再一个是服务意识不强。我感觉国内的机床制造厂和最终用户的沟通和联系还有相当的欠缺,他们或许不十分清楚自己的机床在最终用户那里使用时具体有哪些缺陷,造成这些缺陷真正的原因是什么,是机床设计问题还是制造工艺问题?正是由于缺乏最终用户的第一手信息,所以在改进方面目标不明、方案不多、见效不快。在刀具方面,材质上首先就有一定的差距,最重要的是刀具本身的角度参数方面,比如国产刀具在刀尖角度、形状设计上,没有国外先进品牌做得那么精细,在一些工艺细节上我们还没有掌握诀窍,正是由于这些细节上的差异就会影响刀具的寿命和性能。”林东举例飞机的起落架涉及到深孔加工,适合深孔加工的国产机床并不多,而适合深孔加工的国产刀具,如抗振刀杆更是欠缺。

林东坦言昌飞公司非常希望应用更多的国内自主品牌的机床、刀具,希望国内机床、刀具企业更加快速地发展,特别是在机床的稳定性、可靠性方面以及刀具材料、涂层、制造工艺方面进一步做深层次的研究,以满足航空工业的需求。

未来10~20年,是我国航空工业加速发展时期,国内外广阔的民用航空市场需求无疑将带动先进的制造装备在这一领域大显身手,如何应对航空工业对高端机床和刀具的要求和挑战,对国内众多的机床工具企业而言仍然任重而道远。

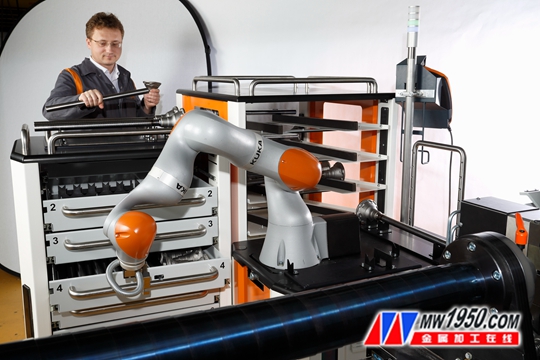

库卡机器人在德国汉

库卡机器人在德国汉 只要3D打印机和一台

只要3D打印机和一台 第14届中国国际机床

第14届中国国际机床 全方位创新 为客户

全方位创新 为客户