“这样一个小改动,不仅能节省一道工序,还能提高效率20%呢!”

2月8日,攀钢机制公司定型车间数控车床操作者田小梅手里拿着一个刚加工好的长11厘米、直径约为5厘米的钻杆接头喜滋滋地说道,“一共1500件钻杆接头,如果按照常规工序来生产,时间长,人也受累,我自己设计了个刀具,简单多了。”

此次加工的钻杆接头由田小梅和另两名数控操作者负责加工,从圆棒坯料一直加工成阶梯状的圆柱,所有工序都由数控车床来完成,中间包括打中心孔、粗车、钻孔、车内圆及螺纹等工序,按照数控车床的编程计算,分成了四道大的工序,每完成一道工序,就需要对产品翻面,在数控车床上重新装夹、重新编程,不仅费时费力,对于下次加工前基准的重新认定,也是一个难题。

这么大数量的产品,能不能有优化工序的办法?以最少的编程和装夹次数满足最大化的加工要求?田小梅边加工边琢磨和研究:第一道工序是在圆棒坯料上打中心孔便于活件的定位,打完中心孔后需要更换刀具,接着进行外圆车削、钻孔、切断等第二道工序,第一道工序子项目少,不像后面三道工序里面子项目多,能不能将前二道工序合二为一呢?

凭借十余年的工作经验,经过反复思考,田小梅认为这个方案完全可行,唯一制约的地方在于打中心孔的刀具和钻孔的钻头的装夹上发生冲突,无法错开,如果新设计一个刀具,将打孔刀具和钻头装夹在一起,不是轻松解决这个问题了吗?

此方案让田小梅兴奋不已,她自行设计了图纸,并找到一根废弃的刀杆,让焊工在上面焊上自行设计的刀杆头,如此一来,打孔和钻孔刀具完全靠一个刀杆就可以装夹,无需再更换刀具了,这样一个提高工效的“巧妙”设计方法,得到另两位操作者的大加赞赏,并立即运用到自己的机床上。

工艺优化方面尝到了甜头,田小梅又在坯料成本降低上动起了脑筋:根据圆棒坯料的长度,再结合钻杆接头成品的长度,将加工余量控制在最小范围内,确保一根6米长的坯料能够切割的数量达到最大化。

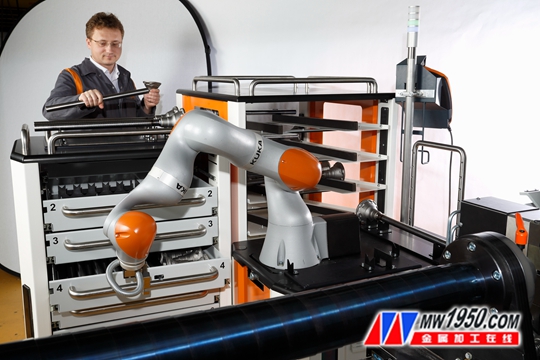

库卡机器人在德国汉

库卡机器人在德国汉 只要3D打印机和一台

只要3D打印机和一台 第14届中国国际机床

第14届中国国际机床 全方位创新 为客户

全方位创新 为客户