近年来,金属加工业发展迅速,其动力来自于多个方面。例如经济的全球化、市场竞争的加剧、难加工材料的使用以及对环境问题的觉悟等因素。其结果是,刀具的最终用户对刀具制造商提出持续改进的要求。

金属加工业的总趋势是发展更多先进的加工工艺。虽然刀具发展史上具有划时代意义的创造发明多数来自专门的科研机构,但是直接面对具体加工挑战的是广大的刀具制造商。因为刀具制造商处在开发新型刀具材料、刀具结构和加工方法的第一线。

本文将针对几个方面的加工挑战给出具体的案例,阐述刀具制造商如何在实践中推进刀具的发展。

新材料的加工挑战

粉末金属零件是一种经济型的替代方案。使用粉末金属技术制成的零件具有许多独特的优势。粉末金属技术使得被加工的复杂零件接近最终的尺寸和轮廓,从而明显提高加工效率。通常所需要的只是一次精加工。另外,粉末金属技术在零件内特意留出残余孔隙度,这对于自润滑、减轻重量和消声等特性非常有利。某些复杂零件很难或不能采用传统铸造工艺制造,能很容易地使用粉末金属技术进行生产。总之,粉末金属技术提供了一个经济的零件生产方法。那么,加工粉末金属面对的挑战是什么?

粉末金属材料的加工难度常常被低估。由于粉末金属材料往往是在一种软的、有时为多孔结构中含有硬颗粒,加工人员常常被材料硬度值所误导。颗粒硬度高达HRC70,而宏观硬度低到HRC10.硬颗粒和多孔性会导致刀具切削刃的微观疲劳。刀具的切削刃在切入切出时犹如是在颗粒和颗粒之间以及孔和孔之间穿行。反复的小冲击导致切削刃上产生小裂纹。这些疲劳裂纹越来越大,最终导致切削刃微崩。这种微崩非常细微,以致于看上去就像正常的磨损。颗粒硬度和宏观硬度之间的常见偏差意味着加工粉末金属零件通就像是在加工一个砂轮。

粉末金属零件的独特性能和加工特性意味着增加耐磨性的高CBN含量和为了改善切削刃韧性的细颗粒度是加工的基本要求。CBN200刀片正是由CBN高含量的极细颗粒材料构成,正好满足了这些要求。此外还有一种独特的金属粘合剂,从而使CBN200成为理想的加工解决方案。它极好的耐磨性和韧性对于最小化加工成本非常理想。

通过匹配倒角、宽度和切削刃研磨,我们已经强化了切削刃,并因此提高了刀具寿命,改善表面粗糙度和加工公差,使客户获得更高的生产率和可靠性。这种切削刃设计对于难加工的粉末金属材料尤其适用。

汽车发动机缸盖上的阀座是一个典型的粉末金属零件,阀座孔的精加工用PCBN加工的刀具寿命是5000件,而用硬质合金刀具加工的寿命为300件,两者的寿命相差十几倍。PCBN等超硬刀具材料替代硬质合金刀具已经在越来越多的应用场合成为一种趋势。

上一页 1 2 3 下一页

李克强:中国装备走

李克强:中国装备走 增效降本 为航空制

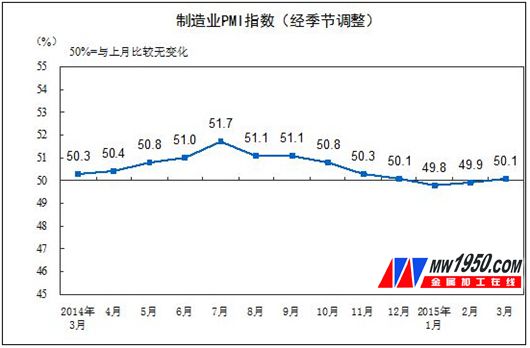

增效降本 为航空制 2015年3月中国制造

2015年3月中国制造 中国机床,春天去哪

中国机床,春天去哪