1 起源与历程

齿轮的应用有着悠久的历史,而齿轮的科学研究却始于17世纪M1Camus发现齿轮传动的节点原理; 1765年, LlEuler将渐开线齿形引入齿轮,100多年后, Fellows等人应用范成法高效地生产出渐开线齿轮,从此渐开线齿轮得到了广泛应用。由于制造与安装等方面的原因,实际齿轮总是存在着误差。这种误差对传动系统的精度与动态特性(特别是振动与噪声)有直接的影响。因此,如何表征、测量、分析、利用和控制齿轮误差一直是不断探索的课题。齿轮测量的基础是齿轮精度理论[1 ]。

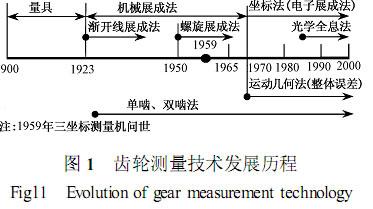

齿轮测量技术的发展历程是以齿轮精度理论的发展为前提的。齿轮精度理论的发展实质上反映了人们对齿轮误差认识的深化。迄今,齿轮精度理论经历了齿轮误差几何学理论、齿轮误差运动学理论和齿轮误差动力学理论的发展过程。其中,齿轮误差动力学理论还处在探索中。第一种理论将齿轮看作纯几何体,认为齿轮是一些空间曲面的组合,任一曲面都可由三维空间中点的坐标来描述,实际曲面上点的位置和理论位置的偏差即为齿轮误差。第二种理论将齿轮看作刚体,认为齿轮不仅仅是几何体,也是个传动件,并认为齿轮误差在啮合运动中是通过啮合线方向影响传动特性的,因此啮合运动误差反映了齿面误差信息。第三种理论将齿轮看作弹性体,对齿廓进行修形,“有意地”引入误差,用于补偿轮齿承载后的弹性变形,从而获取最佳动态性能,由此形成了齿轮动态精度的新概念。齿轮精度理论的发展,导致了齿轮精度标准的不断丰富和更新,如传动误差、设计齿廓的引入等。反过来,齿轮测量技术的发展也为齿轮精度理论的应用和齿轮标准的贯彻提供了技术支撑。齿轮测量技术及其仪器的研发已有近百年的历史。在这不短的发展历程中,有6件标志性事情:

1) 1923年,德国Zeiss公司在世界上首次研制成功一种称为“Tooth Surface Tester”的仪器,它实际上是机械展成式万能渐开线检查仪。在此基础上经过改进, Zeiss公司于1925年推出了实用型仪器,并投入市场。该仪器的长度基准采用了光学玻璃线纹尺,其线距为1μm。该仪器的问世,标志着齿轮精密测量的开始。在我国得到广泛使用的V G450就是该仪器的改进型。

2) 50年代初,机械展成式万能螺旋线检查仪的出现,标志着全面控制齿轮质量成为现实。

3) 1965年,英国研制出光栅式单啮仪,标志着高精度测量齿轮动态性能成为可能。

4) 1970年,以黄潼年为主的中国工程师研发的齿轮整体误差测量技术,标志着运动几何法测量齿轮的开始。

5) 1970年,美国Fellows公司在芝加哥博览会展出Microlog 50 ,标志着数控齿轮测量中心的开始。

6) 80年代末,日本大阪精机推出基于光学全息原理的非接触齿面分析机FS - 35 ,标志着齿轮非接触测量法的开始。

2 齿轮测量技术的演变

整体上考察过去一个世纪里齿轮测量技术的发展,主要表现在三个方面[8 ]:

1)在测量原理方面,实现了由“比较测量”到“啮合运动测量”,直至“模型化测量”的发展。

2)在实现测量原理的技术手段上,历经了“以机械为主”到“机电结合”,直至当今的“光-机-电”与“信息技术”综合集成的演变。

3)在测量结果的表述与利用方面,历经了从“指示表加肉眼读取”,到“记录器记录加人工研判”,直至“计算机自动分析并将测量结果反馈到制造系统”的飞跃。与此同时,齿轮量仪经历了从单品种单参数仪器(典型仪器有单盘渐开线检查仪) ,单品种多参数仪器(典型仪器有齿形齿向检查仪) ,到多品种多参数仪器(典型仪器有齿轮测量中心)的演变。

2.1 机械展成式测量技术[ 9]

20世纪70年代以前,齿轮测量原理主要以比较测量为主,其实质是相对测量。具体方式有两种:一是将被测齿轮与一标准齿轮进行实物比较,从而得到各项误差;二是展成测量法,就是将仪器的运动机构形成的标准特征线与被测齿轮的实际特征线作比较,来确定相应误差;而精确的展成运动是借助一些精密机构来实现的。不同的特征线需要不同的展成机构,同一展成运动可用不同的机械结构来实现。比较测量的主要缺点是:测量精度依赖于标准件或展成机构的精度,机械结构复杂,柔性较差,同一个齿轮需要多台仪器测量。

从20世纪20年代至60年代末,各国对机械展成式测量技术的研究历经了近半个世纪。早期着重于渐开线展成测量技术的研究,后来将展成测量思想移植到了螺旋线测量上,先后开发出多种机械式渐开线展成机构,如单盘式、圆盘杠杆式、正弦杠杆式、靠模式等。尤以圆盘杠杆式应用最广,属于这一类的仪器有: Zeiss V G450 , Carl Mahr 890和891S , MAAG SP60和HP100 ,大阪精机GC -4H和GC - 6H以及哈量3201。对于齿廓误差测量而言,机械展成式测量技术仅限于渐开线齿廓误差测量上。对于非渐开线齿轮的端面齿廓测量,采用展成法测量是十分困难的,因为展成机构太复杂并且缺乏通用性。对于精确的螺旋展成机构,主要采用正弦尺原理,只是如何将正弦尺的直线运动精确地转换为被测工件的回转运动的方式各不相同。这种机构在滚刀螺旋线测量上应用最为典型,例如,德国Fet te公司生产的UWM型滚刀测量仪, Zeiss厂生产的万能滚刀测量仪,前苏联ВНИИ设计的万能型滚刀测量仪,意大利Samputensili厂的Su - 130型滚刀测量仪,美国Michigan公司生产的万能滚刀测量仪, Klingelnberg公司的PWF250/ 300 ,等等。

20世纪70年代以前,机械展成式测量技术已经发展成熟,并在生产实践中经受了考验。迄今,基于这些技术的仪器仍是一些工厂检测齿轮的常用工具。但70年代以后,随着电子展成式测量技术的出现,机械展成式测量技术的发展宣告终结。

2.2 齿轮整体误差测量技术[ 10]

1970年是齿轮测量技术的转折点。齿轮整体误差测量技术和齿轮测量机(中心)的出现解决了齿轮测量领域的一个难题,即在一台仪器上快速获取齿轮的全部误差信息。这两项技术虽然都基于现代光、机、电、计算机等技术,但走上了不同的技术路线。齿轮整体误差测量技术是从齿轮综合测量中提取单项误差和其他有用信息。1970年,我国在齿轮测量技术方面取得突破,发明了基于“跳牙”蜗杆的齿轮整体误差测量原理。

经过30多年的完善与推广[11 ],这种起源于渐开线圆柱齿轮测量的方法现已成为传动元件的运动几何测量法[12 ],采用的标准元件也从蜗杆扩展到齿轮、齿条等。其基本思想是,将被测对象作为一个刚性的功能元件或传动元件与另一标准元件作啮合运动,通过测量啮合运动误差来反求被测对象的误差。其鲜明特点是:形象地反映齿轮啮合传动过程并精确地揭示了齿轮单项误差的变化规律以及误差间的关系,特别适合于齿轮工艺误差分析和动态性能预报。采用这种方法的仪器测量效率高,适用于大批量生产中的零件检测和在线分选测量。但该方法需要标准元件并且测量精度不仅与测量仪器相关,更取决于标准元件的精度。典型仪器是成都工具研究所生产的CZ450齿轮整体误差测量仪、CSZ500锥齿轮测量机和CQB700摆线齿轮测量仪。我国开发的锥齿轮整体误差测量技术的专利已经卖到德国,德国也开发了圆柱齿轮整体误差测量技术及其仪器。

上一页 1 2 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重