1 引言

在金属切削加工中,切削振动会损坏加工表面,降低刀具和机床的寿命,甚至可能引发事故。因此,切削振动的产生机理、影响因素、表述模型以及抑制方法一直是机械加工行业的热门研究课题。但是,由于加工振动现象极其复杂,影响因素多,难以建立准确的物理模型。因此,针对具体的加工对象,利用新技术新方法,对物理模型进行补偿修正成为比较现实的解决方法。

2 神经网络学习模型

切削加工振动模型主要分为两类:实验数据检索型和物理模型预测型。前者主要进行加工结果数据累积,将加工条件与加工状态的关系形成数据库。当输入数据库中不存在的数值时,以相近点值为依据,根据一定算法推测出输出值。优点是数据参照整理容易,可信度高,便利性较好。缺点是若加工事例数据过少,影响模型精度,而加工实例数据太多,数据量又会呈爆炸性增长。后者则将加工条件作为参数建立数学表达式来反映加工状态。这种方法虽然信息量大为减少,但是从现有资料看可直观地表现加工现象,并具有充分精度的模型还没有出现。原因之一在于物理模型参数的决定方法较难确定,如切削点的动刚性参数通常用预备试验求得的近似值来代替,与实际切削情况有较大差距。

综上所述,实验数据检索的方法可信度较高,然而数据量过大,物理模型预测的方法数据量小、直观性好,但精度较差。本系统将上述两种方法的长处相结合,即将来自机床上搭载的传感器信息用神经网络(NN)来整理,使其具有学习功能,并兼具数据量小、精度好、可信度高等特点。

NN的输入为切削条件(主轴转速等)及曲面形状信息(切削点的法向方向角、曲率半径等),输出应为某一能够反映加工状态的参数。

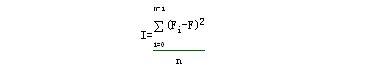

如图1所示,将来自力传感器的力信号,以与主轴速度成比例的截断频率进行高通滤波,在主轴一转内,对抽出的高频成分进行自乘平均平方计算,此值定义为加工状态指数,即主轴一转内的切削力的高频成分(通过高通滤波器的波形)的自乘平均平方值。

式中:I——加工状态指数

n——主轴转一周,抽出的切削力高频成分的个数

Fi——第i个切削力高频成分

F——主轴旋转一周,切削力高频成分的平均值

加工状态指数反映切削振动的程度,振动越激烈,加工状态指数越大。

将实验结果数据代入神经网络进行学习计算,由此得到的学习模型反映了加工条件与加工状态的关系。学习模型可依照加工中获得的数据,依次对加工条件与加工状态的关系进行自我修正,因此在一定程度上可跟踪刀具磨损对加工状态的影响。特别是系统的动态学习功能,不仅可更新知识,而且通过调整NN的权系数,将由刀具磨损等引起的模型预测误差降为最小。这种具有动态学习功能的系统,实际的加工过程就是模型修正、学习的过程。

3 实验方法及结果

本实验系统由外部可控智能化机床、台式6坐标切削力传感器和实时控制器组成。外部可控智能化机床指数控机床与作为控制器的数控系统相分离,整个设备由机床、外部控制器及可传递控制信息的接口构成。构成本系统执行部件的机床配有外部专用控制器,使机床的外部可控成为可能。台式6轴力传感器安装在机床的工作台上,可实时测出加工过程中的3轴切削反力及反力矩,所获得的信息送入实时控制器作为判定加工状态的依据。实时控制器实际上由控制机床工作的计算机组成。它完成传感器的信息处理,向机床发出控制指令,采集加工信息等软件功能。本实时控制器采用VME 总线结构,操作系统采用Vx-works,具有实时处理速度快的特点。

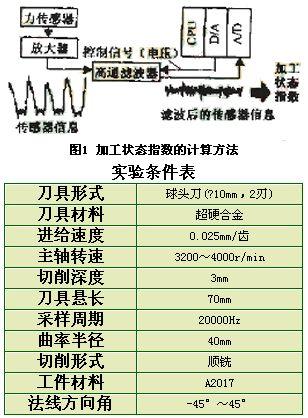

利用开发的系统,对圆弧形凹曲面进行了加工实验,切削条件如下表所示。单刃切削量与切削深度设为一定,使主轴转速规律变化,进行曲面切削,用力传感器信息计算记录加工状态指数,同时利用切削点的前后点坐标,计算出法向方向角。法向方向角的定义是,切削点处的曲面法向方向与主轴轴心线所成的角度。它反映曲面的形状特征。

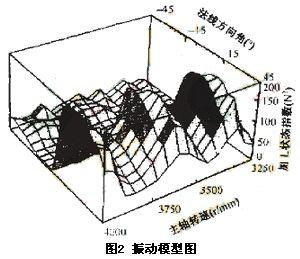

为得到加工状态学习模型,须先建立振动模型图,建立方法是:(1)在可能的曲面法线方向角范围内,改变主轴转速进行切削实验。(2)利用加工状态判定法,针对每一加工条件算出反映振动程度的加工状态指数。(3)将结果用3维图表示(见图2)。

如主轴转速从3250~4000r/min,以50r/min 间隔变化,法线方向角从-45°到45°,以4.5°间隔形成的格子点为条件进行切削,得到的振动模型图结果如图2所示。

获得的实验结果输入NN,令其进行学习运算,网络结构为双输入单输出、中间层为两层的2881 结构。学习率取0.9,动量因子为0.7,极限误差取0. 001。输入层为主轴转速及切削点的法线方向角,输出层为切削状态指数。学习结果表明切削状态指数与学习前相吻合。

由图2可看出:振动状态依据法线方向角和主轴转速成规律性变化。上坡部分(法线方向角0°~45°)的振动情况比下坡部分(-45°~0°)恶劣。上坡部分,随着主轴转速变化,加工状态指数成波浪变化。

4 结束语

本研究的实验部分是在日本东京大学进修学习期间完成的。切削实验结果表明基于神经网络的曲面加工状态监测方法可有效地预测曲面的切削振动。今后计划以同样的控制方法,将控制对象扩展至其他的加工条件(如切削深度、进给速度等),追加其他的曲面要素(如曲率半径、凸凹性等),进行进一步研究。

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重