使用高速钢钻头时,如果对切削刃部(顶角,横刃,前角,后角等)不作任何刃磨就使用,或者无目的、无要求的妄磨,这是不合理的使用。要物尽其用,必须按被加工材料的不同性质,对钻头进行不同的刃磨,这样才能使钻头真正发挥应有的效能。

钻头刃磨前必须了解钻头的结构和被加工材料的特性以及两者之间的矛盾,了解在钻孔中所产生的问题,这样才能有针对性地进行刃磨,解决问题。

一、加工不同材料时所产生的问题和解决方法

1.铸铁一硬度低(一般为175-250HB),强度低,脆性大,塑性变形小,导热率较低,组织较松,切屑成粉碎状,钻头的磨损几乎全在后面上,外圆转角处磨损最大,阻碍了刀具寿命和生产效率的提高。

对于以上问题可采取下列办法:

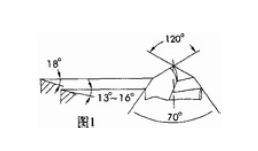

a.钻头采用双重顶角外缘转角处易磨损,那么就干脆先磨去而形成双顶角(见图1),这样可将钻头寿命提高1~2 倍。

b.适当加大后角。外刃后角采用13°~16°以减少摩擦,提高钻头寿命。

c.钻削时要加大进给量,并适当降低切削速度,而不宜采用高转速小进给量。

d.如果采用冷却液,切不可断续使用,同时流量要适当,否则,量少和断续将造成孔的局部硬化,而且粉末状切屑研磨刃口也会加快钻头磨损。

2.高强度钢一如工具钢、渗碳钢、弹簧钢、轴承钢、耐热钢等。钻孔时,钻头切削刃磨损较快,寿命较短。

对于以上问题,可采用下列办法:

a.选用高性能高速钢或硬质合金制作的钻头。

b.对硬而脆的钢材,可减小钻头外刃部的前角,以提高刃口强度;对硬而塑性好的钢材,就不必减小。

c.顶角选用118°左右即可。

d.采用含磷的切削油作冷却液。

上一页 1 2 3 下一页

超厚板数控火焰切割

超厚板数控火焰切割 铝合金薄壁零件加工

铝合金薄壁零件加工 “安全着陆”- 山特

“安全着陆”- 山特 科汇有关刀具重磨重

科汇有关刀具重磨重