“供货期从48天降低到10天以下,所有人都觉得这是个疯狂的想法。”彼德·阿维森(Peder Arvidsson)是山特维克(廊坊)特种刀具生产厂的刀杆部生产经理,2006年,当廊坊厂的时任厂长在山特维克内部销售年会上提出其对交货时间的“瘦身计划”时,台下的反应让彼德至今记忆犹新。

遭遇质疑也是意料之中,作为一家生产非标刀具的工厂,廊坊厂每一次的产品都不一样,这也就意味着几乎每一批产品都需要重新进行工艺设计、机器编程和生产检测。“非标产品做供应链管理是非常困难的,因为很难计划生产,可控性太差。”

2006年,廊坊的平均交货时间在山特维克全球十余家非标产品工厂中排名最后一位;3年后,多数产品已经能够控制在7天之内,而整体平均交货时间仅为全球平均值的一半,其跨越速度之快令山特维克刀具总裁安德林也另眼相看。“1994年我们在廊坊建厂只是想把国外的专长复制过来,可是后来,在派驻两名经理到国外学习之后,完全本土化的工厂却发展得越来越好。开始的时候,廊坊是一个学习者,很快就成为了示范者。”

1、质量精益化

“质量控制是交货时间缩短的重要环节,如果质量不过关,产品需要不断返工、重新制作,时间上一定得不到保证。”

当年廊坊厂长的“豪言壮语”,颇有些被逼上梁山的味道。

2005年、2006年两年,山特维克全球刀具部门内部精简整合行动以“平均一个季度关闭一家工厂”的速度在全球展开,廊坊厂的生存问题迫在眉睫。与同在亚洲的印度、日本两家工厂相比,前者成立时间晚,质量水平差,交货时间长,各项指标都名列末位。“2005年中国市场快速增长,销售人员拿回来订单,工厂却不能按期做出来,销售的意见也非常大。”作为变革小组的带头人——订单中心经理刘巍和工艺工程部经理王何非都感觉到了深深的压力。

变革已经箭在弦上。但是,缩短交货时间的战役却首先在质量领域打响。“质量是起点,如果我们这个没有做到,其他的更无从谈起。质量控制是交货时间缩短的重要环节,如果质量不过关,产品需要不断返工、重新制作,时间上一定得不到保证。”2006年,专门针对质量问题的改善山特维克成立了ICC(内部质量投诉流程)项目部,最初只是从质量检测方面来开展工作,后来慢慢发现,一些标准化的工作对提高质量大有裨益。但是,对于非标产品来说,标准化本身就是一个“天方夜谭”,被长期忽视。

如今已经管理70多人的圆柄刀具生产经理陈金言,当年作为精益生产专家在车间开展5S项目,这个引自日本的现场管理理念,字面上的说法是“整理、整顿、清扫、清洁、素养”,但是说白了,就是正确的东西,以正确的状态,正确的时间,在正确的位置之上。

“我们相信0.1>0,把能标准化的东西尽量标准化,由繁到简,由简到细。”以一台机床为例,要把所有的工具都分门别类放在工具箱里面,每一件工具上都标注相应的尺寸;长时间不用的避免放在第一现场等等。“比如找一个4.2mm直径的钻头,如果抽屉里只有两个钻头,而且差别很大,很容易找到;否则就要浪费时间用尺子去量。没有规范放置之前,我们实地拍了一个录像,找这样的一个钻头,工人花了半个小时,最后发现抽屉里面根本就没有所需要的工具;之后要去库房领,又要填单子等,最终花了40分钟的时间。”

“可标准化”元素还有很多,比如每台机器都有一个标准刀具数据表,清楚地标明每一把刀具的安装位置;每一个新员工,都必须首先接受机床标准维护的培训,以便能够时刻保证机器运行的精确性;员工的生产习惯和方式不同,找出一个最有效、最能保证质量的方式进行标准化,在全车间推广。“以前产品质量跟操作者有很大的关系,很不稳定,标准化在一定程度上能够解决这个问题。”王何非认为。

此外,为了保证质量,廊坊厂还做了其他的安排,比如每周五都要召开的质量会,其中就包括质量内部投诉,在这个由各部门经理参加的周会上,与质量相关的任何问题都被现场提出,然后分门别类,找出原因,及时解决。最终,质量行动可谓大获全胜,到2009年,产品质量指数提高了近一倍,废品率降低了近三分之一。

2、 流程精益化

“缩短时间,并不是简单的提高速度,而是要彻底改变生产方式。”

2006年年底,经过包括质量控制在内的一系列举措之后,廊坊厂的平均交货时间缩短到30天左右,这也让员工看到了 “7天”计划并非纸上谈兵;因此,2006年11月份开始,力度更大,涉及面更广的整顿行动开始启动,包括人员、机器、流程、工作环境等五大类,统称为TCT7(全程交货时间小于7天)。

对整个流程进行全方位的再造也源于管理层的一个理念:缩短时间,并不是简单的提高速度,而是要彻底改变生产方式。实事求是地说,“7天计划”尽管是形势所迫,但并非异想天开。能够成功地缩短交货时间,思考的起点非常重要:如果从现有的状况48天出发,就会感觉7天是个不可能完成的任务;但是如果换一个角度,以理想状况为起点,就会发现这是一个再合理不过的结果。”彼德所说的合理性,就来源于业界所推崇的VSM(价值流管理)分析。

所谓VSM,就是把生产的整个流程都用图示表现出来,分析各个环节是否增值,如果是非增值环节,那么进一步分析是否是必须环节,基于上述判断结果,就可以砍掉一些环节,或者对一些环节进行整合,改变串联或者并联方式等等。

刘巍是当时VSM项目的负责人,起初对订单流程的分析让她大吃一惊。当生产一个订单所需的环节和时间清晰而直观地展示出来的时候,她发现真正意义上的生产时间极少而其他的则全部是等待时间。

“VSM分析很直观地表明,缩短交货时间的关键就在于如何缩短等待时间。”缩短交货时间的任务,实际上就被置换成了缩短等待时间的命题。那么,顺理成章的问题就是,等待时间是如何产生的?

以最重要的生产机器——五轴机床的加工流程为例,一般来讲,订单在这道工序从准备工作、调试程序到加工完成需要20多个环节,产生增值的加工环节用时只占总生产时间的一半。原因就在于五轴机床操作复杂,其中的准备工作涉及刀具、夹具、量具等多种工具,当操作者去准备这些工具的时候,机床就处于停机等待状态,而这部分的等待时间就将近1个小时。这个环节对于生产来说无疑是不增值的,但却是必不可少的。那么如何削减这个等待时间?这就是当初建立“刀夹具服务中心”的初衷,就是在操作者操作之前,保证其所需的一切刀夹量具全部就位。

“这也让操作者和机器的价值能够更大化地发挥出来,因为一个五轴机床的操作者一般都是经过好几年的培训,因此,他的操作机床时间是非常宝贵的,选择工具的工作人员一般经过相对短期的培训就可以上岗,把这一部分流程细化分解出来,避免了操作者的大材小用。”王何非解释。

借此分析,一些不能轻易被发现的时间消耗也都被充分利用。“大到整个生产,小到一个小环节,都可以应用VSM工具进行分析。”比如非标生产过程中总会碰到一些不期而遇的问题,需要对原来的设计、编程进行修改,以前的处理模式是操作员发现问题、停下机器、拿着问题去咨询设计师和编程员,这中间机器处于停工状态,也会耗费相当长的等待时间。而现在则是由车间班组长代为“跑腿”。王何非称之为“餐馆式生产”,就是把五轴机床的操作者视为客人,其他所有的人,包括服务中心,车间班组长等都是为之服务的服务员。

“2007年大部分的项目都是集中在车间,但是后来发现,如果精益生产只在车间做,那么其他部门配合不了,步调就不一致了。”陈金言说。借助于VSM分析,流程再造在各个部门展开。“通过指标分析图,每一个人都觉得很有信心,因为一眼就可以看出问题出在哪个环节。”刘巍说。

上一页 1 2 下一页

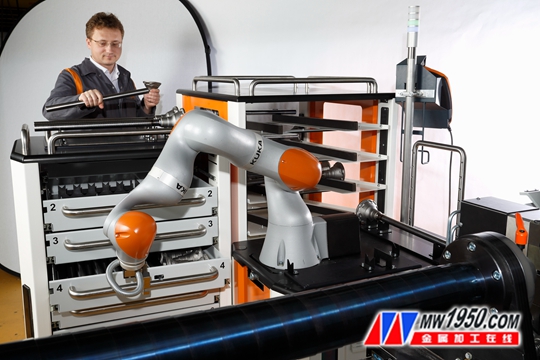

库卡机器人在德国汉

库卡机器人在德国汉 只要3D打印机和一台

只要3D打印机和一台 第14届中国国际机床

第14届中国国际机床 全方位创新 为客户

全方位创新 为客户